Maquinas y operaciones simples

Dentro de las maquinas y herramientas existen operaciones muy interesantes, aquí les muestro algunas, con las cuales se desprenden oficios como paileria, herrero, tornero…

Maquinado tradicional, proceso de cambio de forma

Proceso mediante el cual se remueve metal para dar forma o acabado a una pieza. Se utilizan métodos tradicionales como el torneado, el taladrado, el corte, y el amolado, o métodos menos tradicionales que usan como agentes la electricidad o el ultrasonido.

Taladro

La máquina perforadora o taladros de prensa son esenciales en cualquier taller metal-mecánico. Un taladro consta de un eje (que hace girar la broca y puede avanzar hacia la pieza de trabajo, ya sea automática o manualmente) y una mesa de trabajo (que sostiene rígidamente la pieza de trabajo en posición cuando se hace la perforación). Un taladro se utiliza principalmente para hace perforaciones en metales; sin embargo, también pueden llevarse a cabo operaciones como roscado, rimado, contrataladro, abocardado, mandrinado y refrentado.

Taladrado

Puede definirse como la operación de producir una perforación cuando se elimina metal de una masa sólida utilizando una herramienta de corte llamada broca espiral o helicoidal.

Avellanado

Es la operación de producir un ensanchamiento en forma de uso o cono en el extremo de una operación.

Rimado

Es la operación de dimensionar y producir una perforación redonda y lisa a partir de una perforación taladrada o mandrinada previamente, utilizando una herramienta de corte con varios bordes de corte.

Mandrinado o torneado interior

Es la operación de emparejar y ensanchar una perforación por medio de una herramienta de corte de un solo filo, generalmente sostenida por una barra de mandrinado.

El careado para tuercas o refrentado.

Es la operación de alisar y escuadrar la superficie alrededor de una peroración para proporcionar asentamiento para un tornillo de cabeza o una tuerca.

Roscado

Es la operación de cortar roscas internas en una perforación, con una herramienta de corte llamada machuelo. Se utilizan machuelos especiales de maquina o pistola, junto con aditamentos de roscado, cuando esta operación se realiza mecánicamente con una máquina.

Doblado de lámina

Tornillo de banco

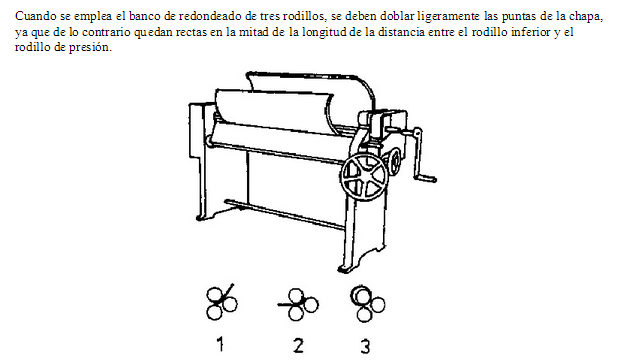

Roladora de lámina

Puntedora mecanica

Las punteadoras mecánicas son máquinas soldadoras de brazo móvil operadas por pedal. La estructura del chasis de estas punteadoras mecánicas está probada para muchos años de servicio proporcionando puntos de soldadura de alta calidad.

Soldadora eléctrica

Soldadura es la unión de piezas metálicas, con o sin material de aporte, utilizando cualquiera de los siguientes procedimientos generales:

a) Aplicando presión exclusivamente.

b) Calentando los materiales a una temperatura determinada, con o sin aplicación de presión.

Se denomina "material base" a las piezas por unir y "material de aporte" al material con que se suelda.

a) Aplicando presión exclusivamente.

b) Calentando los materiales a una temperatura determinada, con o sin aplicación de presión.

Se denomina "material base" a las piezas por unir y "material de aporte" al material con que se suelda.

los métodos mas utilizados:

los métodos mas utilizados: - Soldadura blanda

- Soldadura fuerte

- Soldadura por forja

- Soldadura con gas

- Soldadura con resistencia

- Soldadura por inducción

- Soldadura aluminotérmica

- Soldadura por vaciado

- Soldadura por arco eléctrico

La soldadura manual por arco eléctrico con electrodo revestido es la forma más común de soldadura. Se suele utilizar la denominación abreviada SMAW (del inglés Shielded metal arc welding) o MMA (manual metal arc welding).

Mediante una corriente eléctrica (ya sea corriente alterna o corriente continua) se forma un arco eléctrico entre el metal a soldar y el electrodo utilizado, produciendo la fusión de este y su depósito sobre la unión soldada. Los electrodos suelen ser de acero suave, y están recubiertos con un material fundente que crea una atmósfera protectora que evita la oxidación del metal fundido y favorece la operación de soldeo. El electrodo recubierto utilizado en la soldadura por arco fue inventado por Oscar Kjellberg.

Mediante una corriente eléctrica (ya sea corriente alterna o corriente continua) se forma un arco eléctrico entre el metal a soldar y el electrodo utilizado, produciendo la fusión de este y su depósito sobre la unión soldada. Los electrodos suelen ser de acero suave, y están recubiertos con un material fundente que crea una atmósfera protectora que evita la oxidación del metal fundido y favorece la operación de soldeo. El electrodo recubierto utilizado en la soldadura por arco fue inventado por Oscar Kjellberg.

Soldadora mig

Bajo gas protector con electrodo consumible, el arco se produce mediante un electrodo formado por un hilo continuo y unas piezas a unir, quedando este protegido de la atmosfera circundante por un gas inerte (soldadura MIG) o por un gas activo (soldadura MAG).

Es un proceso versatil, pudiendo depositar el metal a una gran velocidad y en todas las posiciones, este procedimiento es muy utilizado en espesores pequeños y medios en estructuras de acero y aleaciones de aluminio, especialmente donde se requiere una gran trabajo manual.

Soldadora tig

La gran ventaja de este método de soldadura es, básicamente, la obtención de cordones más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, ya que el gas protector impide el contacto entre el oxígeno de la atmósfera y el baño de fusión. Además, dicho gas simplifica notablemente el soldeo de metales ferrosos y no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar

La gran ventaja de este método de soldadura es, básicamente, la obtención de cordones más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, ya que el gas protector impide el contacto entre el oxígeno de la atmósfera y el baño de fusión. Además, dicho gas simplifica notablemente el soldeo de metales ferrosos y no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar

Esmeril

Es una maquina de operación manual cuya función principal es en la manufactura, impulsada para cortar, pulir metales, y para componer una soldadura mal proporcionada al quedar un poco de pasta para soldar en exceso en la estructura, para que por medio del esmeril quede mas lisa la estructura y se vea mucho mejor, también se utiliza para afilar las herramientas de un taller, aunque función objetivo es el acabado de metales. También se le conoce al esmeril como muela y están compuestos de granos abrasivos y de un material de goma que los mantiene unidos. Es una piedra montada en un motor, normalmente sujetada a un banco de trabajo

Es una maquina de operación manual cuya función principal es en la manufactura, impulsada para cortar, pulir metales, y para componer una soldadura mal proporcionada al quedar un poco de pasta para soldar en exceso en la estructura, para que por medio del esmeril quede mas lisa la estructura y se vea mucho mejor, también se utiliza para afilar las herramientas de un taller, aunque función objetivo es el acabado de metales. También se le conoce al esmeril como muela y están compuestos de granos abrasivos y de un material de goma que los mantiene unidos. Es una piedra montada en un motor, normalmente sujetada a un banco de trabajo

El corte del metal implica su sostenimiento a un esfuerzo de corte, superior a su resistencia límite, entre filos cortantes adyacentes .Conforme el punzón desciende sobre el metal, la presión produce una deformación plástica .El metal se somete a un esfuerzo muy alto entre los filos de la matriz y el punzón, y las fracturas se inician en ambos lados de la lámina a medida que continúa la deformación. Cuando se alcanza el límite de resistencia del material la fractura progresa; si el juego es correcto, y ambos filos tienen el mismo aguzado, las fracturas se encuentran en el centro de la lámina. el valor del juego, que desempeña un papel importante en el diseño de matrices depende de la dureza del material. Para el acero deberá ser del 5 al 8 % del espesor del material por lado. Si se usa un juego inadecuado, las fracturas no coinciden, y en cambio, deben atravesar todo el espesor de la lámina, consumiendo más potencia.

Se denomina cizalla a una herramienta manual de corte que se utiliza para cortar papel, plástico y láminas metálicas de poco espesor. Es por tanto una herramienta muy usada en las imprentas y talleres mecánicos de chapistería. Cuando el grosor de la chapa a cortar es muy grueso se utilizan cizallas muy potentes que son activadas por un motor eléctrico.

Cizalla eléctrica

La cizalla funciona en forma similar a una tijera. Los filos de ambas cuchillas de la cizalla se enfrentan presionando sobre la superficie a cortar hasta que vencen la resistencia de la superficie a la tracción rompiéndola y separándola en dos. El borde cortado por cizallamiento se presenta irregular.

La cizalla funciona en forma similar a una tijera. Los filos de ambas cuchillas de la cizalla se enfrentan presionando sobre la superficie a cortar hasta que vencen la resistencia de la superficie a la tracción rompiéndola y separándola en dos. El borde cortado por cizallamiento se presenta irregular.

La presión necesaria para realizar el corte se obtiene ejerciendo palanca entre un brazo fijo que se coloca en la parte inferior y otro que es el encargado de subir y bajar ejerciendo la presión. En las cizallas manuales este movimiento de ascenso y descenso se realiza por un operario, aunque también existen las cizallas automatizadas.

Dobladora de lámina

Las dobladoras son una herramienta ideal para hacer pliegues a las láminas de acero. La dobladora está construida en sólida placa de acero resistente al trabajo pesado, el cuerpo superior se puede ajustar para diferentes tipos de doblez y calibres de lámina. Además, estas máquinas son de fácil operación y requieren muy poco mantenimiento.

Se usan para doblar, formar, rebordear, repujar, desbarbar y punzonar lámina metálica de bajo calibre. Tales prensas pueden tener espacio para lámina de 6 m de ancho y 16 mm de espesor.

La capacidad de presión requerida de una prensa dobladora para un material dado, se determina por la longitud de la pieza, el espesor del metal y el radio del doblez. El radio mínimo interior de doblez se limita usualmente a un valor igual al espesor del material. Para las operaciones de doblado, la presión requerida varía en proporción a la resistencia a la tensión del material. Las prensas dobladoras tienen carreras cortas, y están equipadas generalmente con un mecanismo impulsor excéntrico.

La capacidad de presión requerida de una prensa dobladora para un material dado, se determina por la longitud de la pieza, el espesor del metal y el radio del doblez. El radio mínimo interior de doblez se limita usualmente a un valor igual al espesor del material. Para las operaciones de doblado, la presión requerida varía en proporción a la resistencia a la tensión del material. Las prensas dobladoras tienen carreras cortas, y están equipadas generalmente con un mecanismo impulsor excéntrico.

Dobladora de lámina de muelas

Una de las dobladoras para lamina mas versátiles que existen, su mordaza principal es seccionada, y permite hacer cajas, charolas, muebles de diferentes tipos, porque tienen la particularidad que sus dados o muelas pueden ser removidas para esa forma ajustar longitudes exactas para su doblez

Sandblast

Sistema de limpieza con material abrasivo lanzado a presión sobre superficies normalmente metálicas, este método de limpieza nos ayuda a eliminar impurezas sobre la superficie como óxidos, grasa, pintura etc. Y así lograr una mejor adherencia de los recubrimientos anticorrosivos a utilizar.

Al utilizar el método de Sand Blast como limpieza logramos que en la superficie se genere un perfil de anclaje (rugosidad), esta rugosidad es la que permite dar adherencia al recubrimiento primario a utilizar.

Al utilizar el método de Sand Blast como limpieza logramos que en la superficie se genere un perfil de anclaje (rugosidad), esta rugosidad es la que permite dar adherencia al recubrimiento primario a utilizar.

SAND BLAST significa "chorro de arena" ó "arenado" y consiste en un sistema de lanzamiento de materiales abrasivos con aire a presión ocasionando cambios sobre cualquier superficie rígida, como por ejemplo: el vidrio, mármol, losa, loseta, azulejo, acrílico, madera, acero al carbón e inoxidable, fierro, cerámica, aluminio, bronce, cobre, concreto, etc.

Para corte de acero con mínima rebabas, por medio de un disco abrasivo (para metal) y de dientes de carburo (para aluminio)

La tronzadora, Cuenta con un botón de uso continuo. Existen dos maneras de operar la tronzadora.

A. Periodo corto de corte. Presione el gatillo para encender la tronzadora y operará mientras no suelte el gatillo.

B. Periodo largo de corte. Presione el gatillo para encender la tronzadora y conecte el botón de uso continuo, presione nuevamente el gatillo para detener la tronzadora.

Oxiacetileno

La soldadura con gas conocida también con el nombre genérico de autógena (su nombre correcto es oxiacetileno, incluye todos los procesos en los cuales la fuente de calor es una flama de gas la unión puede hacerse con o sin metal de aporte (varilla).

Es un gas combustible llamado acetileno, propano o natural (MAPP) que significa metil acetileno propadieno, el oxígeno puede estar en forma de aire comprimido, pero casi siempre se utiliza oxígeno puro. En la soldadura con gas el combustible se debe mezclar con uniformidad con el oxígeno, esto se hace en una cámara mezcladora que es parte del soplete. El soporte sirve para mover, dirigir o guardar la flama. Los gases combustibles y el oxígeno cuando se combinan producen una flama de altas temperaturas.

En este proceso se utiliza un gas llamado acetileno; es un gas carburante cuya mezcla alcanza una temperatura aproximada de 3000°C esta temperatura alcanza a fundir aproximadamente al 98% de los materiales, la alta temperatura producida por la combustión del acetileno con el oxígeno dirigido por un soplete funde la superficie del metal base para formar una forma pastosa, y además se le añade el metal de aporte, para rellenar las separaciones o ranuras a medida que la flama se desplaza a lo largo de la unión. El metal base fundido y el metal de aporte se solidifican para producir la soldadura del trabajo requerido.

Entre los tipos de sopletes que ejecutan con eficiencia y precisión este trabajo, encontramos aquél que efectúa la mezcla entre los gases oxígeno y acetileno, produciendo la llama oxiacetilénica que alcanza temperaturas de hasta 3.100ºC. La soldadura por fusión por llama oxiacetilénica es empleada principalmente en talleres de reparación en general, montajes externos, taller de reparación vehicular y para soldar acero carbono.

Cortadora de plasma

En 1954, científicos descubren que al aumentar el flujo del gas y reducir la abertura de la boquilla utilizada en la soldadura TIG, se obtiene un chorro de plasma. Este chorro es capaz de cortar metales, lo que dio lugar al proceso de corte por plasma conocido hoy en día. El fundamento del corte por plasma se basa en elevar la temperatura del material a cortar de una forma muy localizada y por encima de los 30.000 °C, llevando el gas utilizado hasta el cuarto estado de la materia, el plasma, estado en el que los electrones se disocian del átomo y el gas se ioniza (se vuelve conductor).

En 1954, científicos descubren que al aumentar el flujo del gas y reducir la abertura de la boquilla utilizada en la soldadura TIG, se obtiene un chorro de plasma. Este chorro es capaz de cortar metales, lo que dio lugar al proceso de corte por plasma conocido hoy en día. El fundamento del corte por plasma se basa en elevar la temperatura del material a cortar de una forma muy localizada y por encima de los 30.000 °C, llevando el gas utilizado hasta el cuarto estado de la materia, el plasma, estado en el que los electrones se disocian del átomo y el gas se ioniza (se vuelve conductor).

Hierro colado o fundición.

La principal diferencia entre acero y hierro colado, es que el primero es plástico y forjable, mientras que el segundo no es lo suficientemente plástico para forjarlo a cualquier temperatura.

El hierro colado o fundición, fundamentalmente es una aleación a base de: hierro, silicio y carbono. El contenido de carbono es más elevado que en los aceros que varían desde 2.5 a 4.0%.

Existen dos tipos de hierro colado o fundición: la fundición y la fundición , cuyo nombre lo recibe por el color característico en la fractura de una pieza colada.

La principal diferencia entre acero y hierro colado, es que el primero es plástico y forjable, mientras que el segundo no es lo suficientemente plástico para forjarlo a cualquier temperatura.

El hierro colado o fundición, fundamentalmente es una aleación a base de: hierro, silicio y carbono. El contenido de carbono es más elevado que en los aceros que varían desde 2.5 a 4.0%.

Existen dos tipos de hierro colado o fundición: la fundición y la fundición , cuyo nombre lo recibe por el color característico en la fractura de una pieza colada.

Embutido profundo y prensado

El embutido profundo es una extensión del prensado en la que a un tejo de metal, se le da una tercera dimensión considerable después de fluir a través de un dado. El prensado simple se lleva a cabo presionando un trozo de metal entre un punzón y una matriz, así como al indentar un blanco y dar al producto una medida rígida. Latas para alimentos y botes para bebidas, son los ejemplos más comunes.

El embutido profundo es una extensión del prensado en la que a un tejo de metal, se le da una tercera dimensión considerable después de fluir a través de un dado. El prensado simple se lleva a cabo presionando un trozo de metal entre un punzón y una matriz, así como al indentar un blanco y dar al producto una medida rígida. Latas para alimentos y botes para bebidas, son los ejemplos más comunes.

Laminado

Este es un proceso en el cual se reduce el espesor del material pasándolo entre un par de rodillos rotatorios. Los rodillos son generalmente cilíndricos y producen productos planos tales como láminas o cintas. También pueden estar ranurados o grabados sobre una superficie a fin de cambiar el perfil, así como estampar patrones en relieve. Este proceso de deformación puede llevarse a cabo, ya sea en caliente o en frío.

Forjado

En el caso más simple, el metal es comprimido entre martillo y un yunque y la forma final se obtiene girando y moviendo la pieza de trabajo entre golpe y golpe. Para producción en masa y el formado de secciones grandes, el martillo es sustituido por un martinete o dado deslizante en un bastidor e impulsado por una potencia mecánica, hidráulica o vapor.

En el caso más simple, el metal es comprimido entre martillo y un yunque y la forma final se obtiene girando y moviendo la pieza de trabajo entre golpe y golpe. Para producción en masa y el formado de secciones grandes, el martillo es sustituido por un martinete o dado deslizante en un bastidor e impulsado por una potencia mecánica, hidráulica o vapor.

Estirado

Este es esencialmente un proceso para la producción de formas en hojas de metal. Las hojas se estiran sobre hormas conformadas en donde se deforman plásticamente hasta asumir los perfiles requeridos. Es un proceso de trabajo en frío y es generalmente el menos usado de todos los procesos de trabajo.

Este es esencialmente un proceso para la producción de formas en hojas de metal. Las hojas se estiran sobre hormas conformadas en donde se deforman plásticamente hasta asumir los perfiles requeridos. Es un proceso de trabajo en frío y es generalmente el menos usado de todos los procesos de trabajo.

Extrusión

En este proceso un cilindro o trozo de metal es forzado a través de un orificio por medio de un émbolo, por tal efecto, el metal estirado y extruido tiene una sección transversal, igual a la del orificio del dado.

En este proceso un cilindro o trozo de metal es forzado a través de un orificio por medio de un émbolo, por tal efecto, el metal estirado y extruido tiene una sección transversal, igual a la del orificio del dado.

Soplado

El moldeo por soplado es un proceso utilizado para fabricar piezas de plástico huecas gracias a la expansión del material. Esto se consigue por medio de la presión que ejerce el aire en las paredes de la preforma, si se trata de inyección-soplado, o del párison, si hablamos de extrusión-soplado.

Este proceso se compone de varias fases, la primera es la obtención del material a soplar, después viene la fase de soplado que se realiza en el molde que tiene la geometría final, puede haber una fase intermedia entre las dos anteriores para calentar el material si fuera necesario, seguidamente se enfría la pieza y por último se expulsa. Para facilitar el enfriamiento de la pieza los moldes están provistos de un sistema de refrigeración así se incrementa el nivel productivo.

Este proceso se compone de varias fases, la primera es la obtención del material a soplar, después viene la fase de soplado que se realiza en el molde que tiene la geometría final, puede haber una fase intermedia entre las dos anteriores para calentar el material si fuera necesario, seguidamente se enfría la pieza y por último se expulsa. Para facilitar el enfriamiento de la pieza los moldes están provistos de un sistema de refrigeración así se incrementa el nivel productivo.

Torneado

Es la máquina herramienta más antigua y por lo tanto la más importante, sin el torno no habría sido posible el gran avance industrial.

En las máquinas de tornear, se forman o trabajan piezas, mediante arranque de viruta. El modo de trabajar en cada paso de torneado, se rige por la forma, tamaño y número de piezas que han de elaborarse, así como por la calidad superficial exigida en las mismas.

Fresado

El fresado consiste en maquinar circularmente todas las superficies de formas variadas; planas, convexas, cóncavas, etc. Este trabajo se efectúa con la ayuda de herramientas especiales llamadas fresas.

Las fresas pueden considerarse como herramientas de cortes múltiples que tienen sus ángulos particulares.

La combinación de dos movimientos: giro de la fresa y avance de la mesa de la velocidad de corte.

Las máquinas para fresar reciben el nombre de fresadoras, en las cuales también pueden efectuarse trabajos de división, tallado de engranes, cuñeros y en general todo tipo de fresado.

Andas buscando trabajo???

aquí encontraras las ligas de todas las paginas y localizadores en Guadalajara y todo México

No hay comentarios:

Publicar un comentario